Vochtmeting

Vochtmeting, een van de moeilijkste, maar een belangrijk onderdeel van het productieproces. En hoe heterogener het product, hoe moeilijker het wordt. Om toch de consistentie te kunnen garanderen, begint de bepaling van het vochtgehalte met een betrouwbare vochtsensor.

Kwaliteitseisen, economische waarde, energieverbruik. Slechts een paar woorden die het belang van het kennen van het vochtgehalte van uw product zouden kunnen vergroten. De bekendste bestaande inline-systemen zijn o.b.v NEAR INFRA RED (NIR) en MICRO GOLVEN. Mooie systemen die helaas niet in elke applicatie kunnen worden gebruikt.

Het lijkt zo simpel. Een meetsysteem boven of onder het product en de juiste waarde wordt gemeten. Onze ervaring in de markt leert ons echter dat de gemeten waarden niet altijd als betrouwbaar en nauwkeurig worden beschouwd. Na analyse van de gebruikte technieken en de meetresultaten kunnen verschillende en vooral verklaarbare oorzaken voor de verkeerde meetresultaten gegeven worden. Enkele van deze redenen worden op onze website uitgelegd.

Sneller

Betere kwaliteit

Geen eindeloze kalibraties

Onze meetsensoren

In 2005 hebben we een hoogfrequent vochtmeetsysteem ontwikkeld dat in staat is om een dikke schaal producten (toen: potgrond) aan de binnenzijde van de cilinder te meten. Het hoogfrequente systeem bedekt het grootste deel van de wand van de cilinder en heeft een indringdiepte van ongeveer 8 centimeter. Het afgedekte volume is daardoor veel groter dan de zeer vezelige en ruwe structuur van het te meten veen.

Als toonaangevende leverancier van meetapparatuur voor het meten van bulkdichtheid en vochtgehalte van ruwe inhomogene bulkproducten blijven wij ons ontwikkelen om aan de marktvraag te voldoen. Doordat we zelf ontwikkelen en produceren, kunnen we onze apparatuur ook aanpassen aan uw wensen.

Moisturemeter I

Moisturemeter Mobiel

Moisturemeter II

Moisturemeter IMP

Sensor types

Vochtsensor

IMT-20Lx

Vochtsensor

IMT-5Lx

Vochtsensor

IMP

Vochtsensor

IMP food grade

Tevreden gebruikers van INADCO meetapparatuur

Gebruikelijk manier

Er zijn veel vochtsensoren op de markt. Desalniettemin kunnen de hier gebruikte technieken worden teruggebracht tot 3-tal methoden. Naast een droogstoof is er geleiding, nabij-infrarood en microgolven. Allemaal prima meetapparatuur maar niet altijd geschikt voor iedere branche.

Droogstoof

Near Infra Rood

De meest gebruikte meetmethode, Near Infra Red – afgekort: NIR – geeft in veel gevallen een zeer slecht resultaat. Dit komt doordat deze methode alleen het oppervlak van de productstroom meet en het meetresultaat erg kwetsbaar is voor veranderingen in kleur, temperatuur en structuur van het product. Bovendien verstoort het stof dat bij dergelijke processen altijd in overmaat aanwezig is de meting. Maar het grootste probleem is dat de buitenkant van het product niet representatief is voor het interne vocht. Dit kan gebeuren doordat het product niet homogeen is, maar ook doordat de buitenkant opdroogt als het op de band getransporteerd wordt en het vochtiger is als het geregend heeft.

Micro golven of geleiding

Het andere bekende meetsysteem, de microgolfsensor, heeft het voordeel ten opzichte van Near Infra Rood, wat betekent dat het niet alleen de buitenkant meet, maar ook een volume binnen de productstroom meet. Deze methode kan echter niet worden gebruikt omdat de bulkdichtheid van het product in veel gevallen van het ene moment op het andere verandert. Sommige microgolfsensoren hebben een bulkdichtheidcompensatie, maar ze bepalen de bulkdichtheid door het hoogfrequente signaal te analyseren in plaats van het product te wegen, gedeeld door het volume. Bovendien is het gemeten volume in de meeste gevallen veel te klein vergeleken met de structuur van het product.

LEGEND | |

Blue area | Measuring sensor (in this example a microwave sensor) |

Green area | Measuring area |

Brown area | Product |

White area | Air |

H2O (blue) | Water particle |

Calibration

Kalibratie is een van de meest uitdagende en vaak ook de meest arbeidsintensieve taken. En hoe ongelijkmatiger het product of mengsel is, hoe groter de onnauwkeurigheid.

De voornaamste reden hiervoor is dat het monster dat voor de kalibratie wordt genomen, niet groot genoeg is. Of de deeltjesgrootte van het product of mengsel is groter dan de sensor.

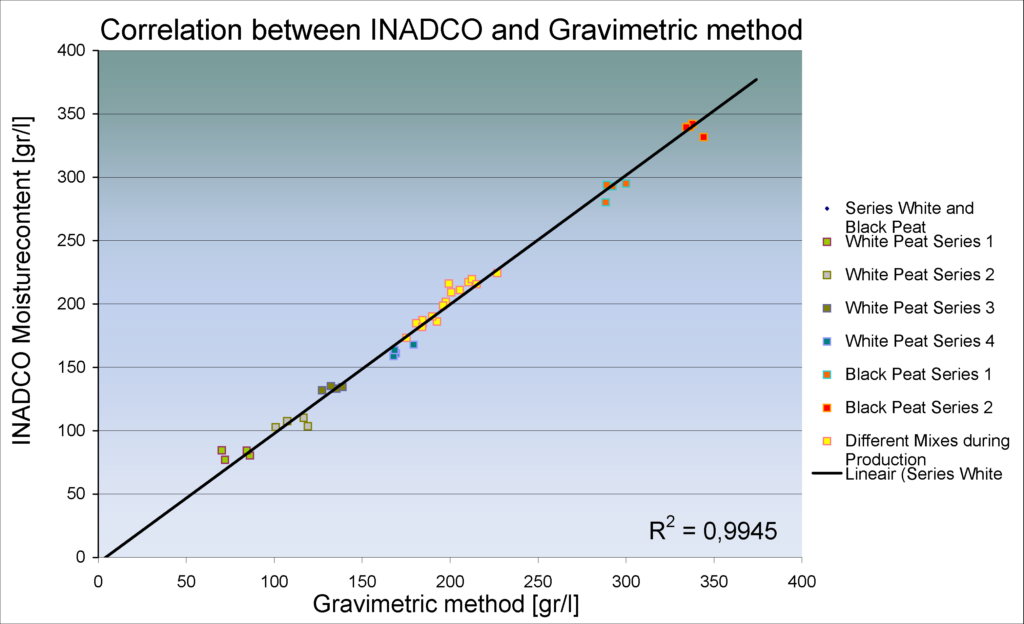

In vergelijking met de NIR- of microgolfsensoren is onze sensor enorm. Soms kan het formaat oplopen tot 1200x500mm. De grootte van onze sensor in combinatie met een correcte wijze van monstername voor de kalibratie resulteert in een abnormaal hoge nauwkeurigheid en slechts een paar of zelfs maar één kalibratielijn.