Moisture measurement

Moisture measurement, one of the most difficult, but very important part, in the production process. And the more heterogeneous the product, the more difficult it becomes. In order to still be able to guarantee consistency, the determination of the moisture content starts with a reliable moisture sensor.

Quality requirements, economic value, energy consumption. Only a few words that could increase the importance of knowing the moisture content of your product. The best known existing inline systems are NEAR INFRA RED (NIR) and MICROWAVE. Beautiful systems that unfortunately can not be used in every application.

It seems so simple. A measuring system above or below the product and the correct value is measured. Our experience within the market, however, teaches us that the measured values are not always considered reliable and accurate. After analyzing the techniques used and the measurement results, different and above all explainable causes for the wrong measurement results can be given. Some of these reasons are explained on our website.

Save time

Go for higher quality

Stop endless calibrations

Our Moisture meters

In 2005 we developed a high-frequency moisture measuring system that is capable of measuring a thick shell of products (by that time: potting soil) on the inside of the cylinder. The high-frequency system covers most of the wall of the cylinder and has an penetration depth of about 8 centimeters. The covered volume is therefore much larger than the very fibrous and rough structure of the peat to be measured.

As a leading supplier of measuring equipment for measuring bulk density and moisture content of raw inhomogeneous bulk products, we continue to develop to meet market demand. Because we develop and produce ourselves, we are also able to adapt our equipment to your needs.

Moisturemeter l

Mobile Moisturemeter

Moisturemeter II

Moisturemeter IMP

Moisture sensor types

Moisture sensor

IMT-20Lx

Moisture sensor

IMT-5Lx

Moisture sensor

IMP

Moisture sensor

IMP food grade

Satisfied users of INADCO equipment

Common Moisture Measurement Methods And Why They Often Fall Short in Bulk Processes

Many moisture sensors are available on the market, but nearly all are based on one of three techniques:

- Drying ovens,

- Near Infrared (NIR), or

- Microwave/conduction.

Each has its own place, but for inhomogeneous, moist, or fibrous materials like peat, compost, or substrates, these methods often produce unreliable or delayed results.

1. Drying Oven Method

The lab-standard, but not for real-time control. This traditional method involves heating a small sample in an oven and calculating the weight loss.

🔻 Disadvantages:

❌ No real-time insight — takes hours

❌ Labor-intensive sampling

❌ Product is often already processed

❌ Small sample = not representative

❌ Not suitable for online or inline control

This method offers accuracy in the lab, but lacks practicality for inline process monitoring.

2. Near Infrared (NIR)

Popular, but too sensitive for rough materials. NIR sensors measure reflected infrared light from the product surface.

🔻 Limitations:

❌ Measures only the surface moisture

❌ Influenced by dust, temperature, and color

❌ Poor performance on inhomogeneous or fibrous materials

❌ Sensitive to drying effects during transport

❌ Can produce misleading readings

While NIR is widely used in industries like food and grain, it often fails in peat, compost, or potting soil applications.

3. Microwave & Conduction

A step forward, but still limited. Microwave sensors penetrate deeper into the product than NIR and can measure moisture across a volume.

🔻 Challenges:

❌ Inaccuracy with variable bulk density

❌ Compensation often based on indirect signal analysis

❌ Small measurement zone compared to product structure

❌ Results still lack true representativeness

In dynamic, variable-density environments, microwave systems may struggle with consistency and accuracy.

LEGEND | |

Blue area | Measuring sensor (in this example a microwave sensor) |

Green area | Measuring area |

Brown area | Product |

White area | Air |

H2O (blue) | Water particle |

INADCO’s Approach: Real Moisture, Real Process Insight

At INADCO, we go beyond surface and signal-based estimation. Our high-frequency sensors:

📏 Measure deeper and wider — larger, more representative volume

⚖️ Include true bulk density compensation

🔁 Are fully integrated inline for real-time control

🧱 Designed specifically for fibrous, coarse, and wet bulk materials

Get reliable, actionable moisture data – when it matters most.

Calibration

Calibration is one of the most challenging and often the most labor intensive thing to do. And the more inhomogeneous the product or mixture is the higher the inaccuracy.

The mean reason for this is that the sample taken for the calibration isn’t large enough. Or the particle size of the product or mixture is larger than the sensor.

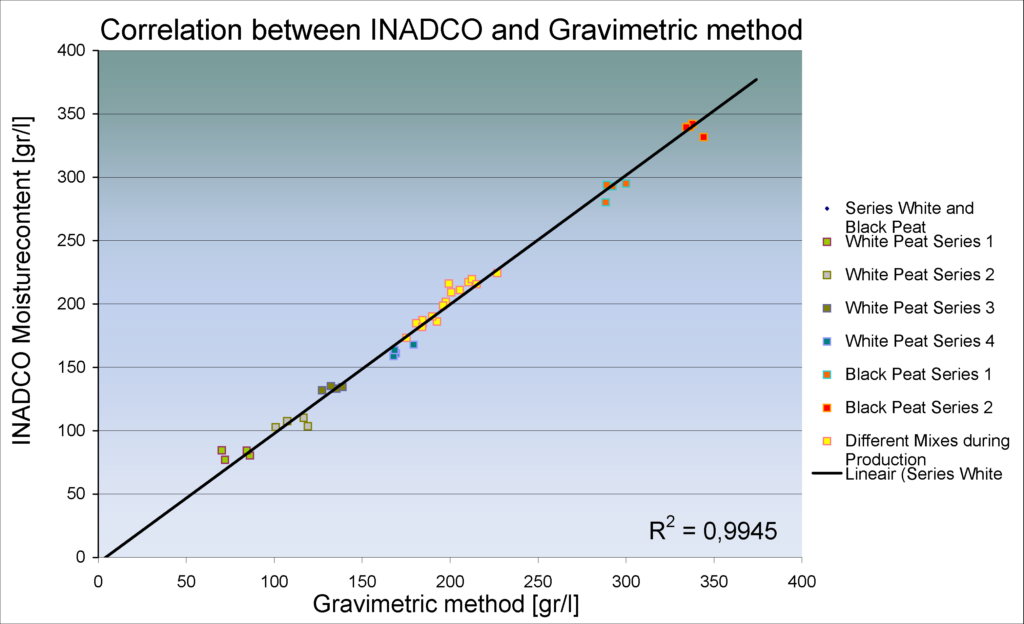

In comparison to the NIR or Microwave sensors our sensor is huge. Sometimes it can go up to a size of 1200x500mm. The size of our sensor combined with a correct way of sample taking for the calibration results in a abnormal high accuracy and just a few or even just one calibration line.

Do you have any questions?

Contact us and we shall help you!!